Tipps + Hinweise

Das Motto dieser Seite lautet: Was Sie wissen sollten

Echte „Lesearbeit“ wartet hier auf Sie – aber es lohnt sich! Das Eine oder Andere wird vielleicht neu für Sie sein. Und genau darum haben wir es aufgeschrieben, denn wir wollen, dass Sie zufrieden sind…

…und Sie können uns dabei helfen!

Schauen Sie also ruhig mal rein – Sie finden Infos darüber, wie Sie schon im Vorfeld Ihre Lackierergebnisse verbessern können. Damit Ihre Produkte noch besser werden!

Einige der hier besprochenen Themen haben gravierende Auswirkungen auf die Qualität des Beschichtungsergebnisses, einige machen die Abgabe einer ordentlichen Leistung unmöglich oder erfordern aufwendige Vorbereitungsarbeiten, die im Regelfall über den vielfach vorab und unter „idealen Bedingungen“ kalkulierten Beschichtungspreis hinausgehen.

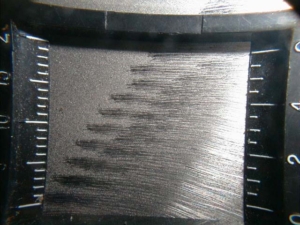

Bearbeitung mit ungeeigneten Schleifmitteln

Schruppscheiben, grobe Schleifpapiere <80er Körnung sind Gift für Flächen, die beschichtet werden sollen.

Auch die Führung der Geräte bei der Arbeit ist von großer Bedeutung: Eine durch spitzen Anstellwinkel ins Blech geschliffene Vertiefung ist kaum wieder auszuschleifen und nach der Beschichtung bei kritischer Betrachtung immer zu sehen.

Unsachgemäßer Schliff unter der Lupe.

Auch so etwas kann das Resultat von grobem Schleifen sein. Stippen aufgrund im Schliff verkrallter Verunreinigungen

Führen Sie Ihre Geräte bei der Arbeit immer flach, am besten mit der gesamten Arbeitsfläche auf dem Werkstück aufliegend. Die Arbeit geht dann zwar nicht so schnell voran, das Ergebnis wird Sie aber überzeugen.

Aufkleber

aus selbstklebenden Materialien vorzugsweise auf der Gutseite zu beschichtender Teile erfreuen sich besonders großer Beliebtheit bei unserem Aufhängepersonal – unterbrechen Sie doch die häufig eintönige Arbeit nachhaltig.

Meist wird versucht, das Klebeetikett an einer Ecke abzuheben und vorsichtig abzuziehen. In 10% der Fälle gelingt das auch, die restlichen 90%: Abschaben mit dem Spachtel kann helfen, natürlich bleiben Kleberreste auf dem Blech zurück. Diese werden dann (verbotenerweise) mit Verdünnung entfernt, ein vielfach aufwendiges Verfahren – bietet doch die Etikettenindustrie heute sehr haftstarke und chemikalienresistente Kleber an. 2, 3 Minuten gehen so gern ins Land; für einen Aufkleber!

Bitte, keine Aufkleber auf zu beschichtende Teile und schon gar nicht auf die Sichtseite. Wenn’s dann unbedingt sein muss, bitte dorthin, wo sie nicht entfernt zu werden brauchen.

Gern wird zum Bündeln oder auch Bekleben von Beschichtungsgut…

Selbstklebendes Packband

eingesetzt. Weitestgehend gilt hierfür das eben Gesagte. Auch diese Packbänder hinterlassen häufig Kleberrückstände, die schwierig zu entfernen sind. Auch kommt es vor, dass durchsichtige Bänder eingesetzt werden. Reste hiervon sind einfach unsichtbar bis die beschichteten Teile aus dem Ofen fahren und zu Fehlteilen geworden sind. Die Vorbereitung solcher Teile zur Neubeschichtung ist sehr aufwendig und damit teuer.

Wenn Sie Packband einsetzen, so ist das kein Problem, wenn die Waren vorher mit z.B. Wellpappe oder PE-Folie umwickelt werden und dann erst Packband zum Einsatz kommt. Außerdem gibt es im Verpackungsmittelhandel schöne schmale Strechfolie und Handabroller. Ist auch preiswerter.

Im Zweifel können Sie so etwas auch bei uns bekommen.

Beschriftungen

mit Edding (wasserfestem Faserschreiber) oder Fettstift müssen häufig sein. Gerade Einzel- und Sonderkonstruktionen werden gern auf diese Weise „angerissen“. Auch wird schon mal die zukünftige Farbe des Teils auf diese Weise festgelegt, 9010 steht da beispielsweise, nur leider für den Teilevorbereiter nicht sichtbar, weil das Blech recht ölig und sowieso dunkelgrau.

Nach der Beschichtung wissen wir dann: dieser Kunde hat´s gut gemeint mit uns. Schön 9010 lackiert fährt das aufwendig gearbeitete Teil aus unserer Anlage. Mittendrauf, gut sichtbar durch die Farbe durchgeblutet steht: „9010“. Dumm gelaufen!

Stifte dieser Art sind wasserfest. Darum entfernt unsere Waschmaschine Beschriftungen nicht. Durch fast alle Lacke bluten diese Schriften durch, d.h. was einmal geschrieben wurde, ist auch nach dem Pulvern gut zu sehen.

Stellen wir im Vorfeld Schriften fest, entfernen wir sie selbstverständlich, nur glauben Sie uns, sie sind vielfach schwer zu sehen. Schöner wäre es, Sie, die Sie darum wissen, würden Sie gleich entfernen.

Natürlich gibt´s auch Fälle, in denen bewußt beschriftet wird. So haben wir zum Beispiel Kunden, die nicht zu beschichtende Flächen mit einem X kennzeichnen oder auf nicht zu beschichtenden Flächen Teilezuordnungsnummerierungen vornehmen.

Aber Vorsicht: Solche Bleche nicht unmittelbar nach der Beschriftung aufeinander stapeln. Es besteht die Gefahr, daß die „schöne Seite“ vom der noch feuchten Beschriftung kontaminiert wird – wir hatten gerade so einen Fall.

Silikon

ist für den Beschichter das, was für den Teufel das Weihwasser ist. Schlimmer noch: Wir sehen´s nicht, wir riechen´s nicht. Und doch ist es vielfach da. In Form von Trennmitteln, Ölen, auf Dichtprofilen usw. Einmaliger Kontakt des Werkstücks mit Silikon vor der Beschichtung genügt, um jede Beschichtung zu versauen, egal ob Pulver- oder Nasslackierung. Häufig genügt es, das Teil auf einer Werkbank abzulegen, auf der vorher Silikonarbeiten durchgeführt wurden. Auch das Anfassen mit silikonverschmutzten Fingern reicht.

Silikonkontaminiertes Blech nach der Beschichtung. So oder auch kraterförmig zeigen sich Verlaufsstörungen durch Silikon.

Silikone sind hoch hitzebeständig, wasserfest und weitgehend chemikalienresistent, keine auf wässriger Basis arbeitende Waschmaschine wird damit fertig. Es helfen nur spezielle Silikonentferner oder Azeton oder viel besser – niemals Kontakt mit Silikon vor der Beschichtung.

Wir wissen immer erst nach der Beschichtung, ob ein Profil oder was auch immer, kontaminiert ist oder nicht. Aber dann wissen wir´s ganz genau – und bei uns gibt es keine Silikone! Wegen des hohen Aufwandes können wir nicht alle Teile präventiv behandeln – darum: Bitte, achten Sie drauf.

Verharztes Öl und Fett

stellt den Beschichter immer wieder vor Probleme, werden doch diese teils hartnäckigen Rückstände auch nicht von der Waschmaschine entfernt, bei uns nicht und bei anderen auch nicht. Ja früher, als die Welt noch in Ordnung war und der Beschichter seine Ware mit „PER“ waschen konnte, da war das kein Problem. Aber waren die dabei entstehenden Lösemitteldämpfe wirklich vertretbar?

Wir würden uns freuen, wenn Sie drauf achteten, dass solche Ware nicht angeliefert, bzw. vorher gereinigt wird und besonders vor dem Schweißen Öl und Fett in wärmebelassteten Bereichen entfernt werden.

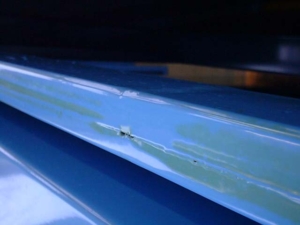

Innere Fett- oder Ölbelastung

von Rohren oder anderen Hohlkörpern ist für uns leider auch immer erst erkennbar wenn´s zu spät ist und resultiert nach unserer Erfahrung häufig aus dem Einkauf vermeintlich preiswerter Materialien. Das Bild zeigt eine aufwendige Verbundkonstruktion aus Blechen und Rechteckrohren.

Diese Rohre können durch unsere Waschmedien in den Innenbereichen nicht gereinigt werden. In den Rohren vorhandenes Öl tritt dann im Pulvertrockner aus z.B. nicht dichten Verschweißungen aus und hat zur Folge, dass sehr aufwendig nachgearbeitet werden muss. Der Ölaustritt (siehe Detailaufnahme rechts) ist erkennbar an der grünlich-gelben Verfärbung der blauen Beschichtung im Bereich der schlecht verschweißten Kastenrohrnaht. Zusätzlicher negativer Nebeneffekt: Die Haftung zwischen Lack und Metall ist in den ölbelasteten Bereichen stark reduziert, spätere Lackablösungen sind programmiert.

Rost

findet sich immer wieder auf ungeölten Blechen, auf jeglicher Art von Schweißkonstruktionen und vielem anderen. Oxyd (Rost) ist nicht gut für die Haftung der Beschichtung, für die Lebenserwartung des Teils und in vielen Fällen auch nicht für das Aussehen. Ausgelöst wird Rost vielfach schon durch Handschweiß bei der Bearbeitung oder die Lagerung in ungeeigneter Atmosphäre: feuchte Halle, Außenlagerung.

Abhilfe: Strahlen lassen (Gut und teuer, bei Blechen häufig nicht möglich; Verwerfen durch eingetragene Spannungen), schleifen oder schleifen lassen (nicht so gut, auch teuer) oder am besten Rostbefall vermeiden:

- bei der Arbeit Handschuhe tragen

- entfettete Konstruktionsbereiche nach der Bearbeitung mit Korrosionsschutzöl, natürlich silikonfrei, einsprühen

- Stahl nie draußen lagern

- für ordentliches Hallenklima und gleichbleibende Temperaturen sorgen

Übrigens: Auch Aluminium „rostet“. Niemals feuchtes Aluminium mit Kontakt zueinander stapeln. Das gleiche gilt für Zink.

Walzhaut und Zunder

Wenn die Beschichtung dauerhaft halten soll, hilft hier eigentlich nur Strahlen oder m.E. Schleifen. Walzhaut und Zunder treten bei der Produktion warmgewalzter Stähle unvermeidlich auf. Ihre Konsistenz, hart und spröde mit nur geringer Haftung zum Untergrund, ist Feind jeder Beschichtung, die auch mechanischer Belastung und oder der Witterung ausgesetzt ist.

Bei geringen Ansprüchen an Qualität und Optik, aber nur bei Innenanwendungen, kann es vertretbar sein, die Zunderschichten nicht zu entfernen.

Laserschnitte

machen immer Probleme wenn nicht oxydfrei unter Stickstoffatmosphäre gelasert wird. Es verbleibt dann an der Schnittkante ein dünner Oxydfilm, der sich genau so verhält wie Walzhaut. Eine Haftung zwischen Metall und Lack kommt nicht zustande, geringste mechanische Belastungen führen zum Abplatzen der Beschichtung im Schnittbereich, der Korrosionsschutz ist unzureichend.

Eine nachträgliche Entfernung der Oxydschichten ist sehr aufwendig. Darum empfiehlt es sich Laserschnitte mit Stickstoff ausführen zu lassen, oder nach dem Schneiden zu strahlen. Auch an das Entgraten und Brechen der Kanten sollte gedacht werden.

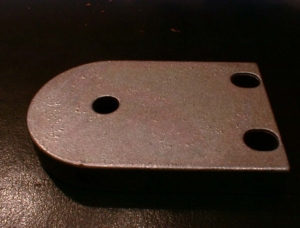

Aufhängelöcher

braucht der Beschichter unbedingt, denn alles was pulverbeschichtet wird, wird hängend bearbeitet. Löcher sollten übrigens immer so geplant werden, dass die „schönen Seiten“ (spätere Sichtseiten) senkrecht hängen.

Wie gesagt, alles muss aufgehängt werden können. Dafür benötigen wir Löcher, Ösen oder sonstige Möglichkeiten unsere Haken mit im Regelfall 4 mm Durchmesser einzusetzen. Größere Teile benötigen mindestens 2 Aufhängemöglichkeiten, Kleinteile kommen meist mit einem Loch aus. In Zweifelsfällen sprechen Sie mit uns.

Neben Haken existieren für Sonderfälle Aufhängevorrichtungen, die es möglich machen, z.B. Bleche ohne Löcher aufzuhängen. Die Einsatzmöglichkeit solcher Vorrichtungen ist aber immer stark von der Teilegeometrie und dem Gewicht der Teile abhängig. Zusätzlich ergeben sich zwangsläufig im Aufhängebereich lackfreie Stellen.

Selbstverständlich bohren oder stanzen wir Ihnen auch gern fehlende Löcher; haben aber das Problem, dass wir meist nicht genau wissen, wo wir dürfen. Hinzu kommt, dass wir vielfach erst feststellen, dass Löcher fehlen, wenn die Teile zur Bearbeitung bereitgestellt werden. Für ein klärendes Telefonat mit Ihnen ist es dann manchmal schon zu spät, so dass die geplante und Ihnen zugesagte Bearbeitung verschoben werden muss.

Zu erwähnen ist noch, dass bei der Planung von Aufhängelöchern daran gedacht werden muss, dass alle Waschmedien wieder ablaufen können.

Falls diese Forderung nicht realisierbar ist, müssen…

Wasserablauflöcher

angebracht werden. Fehlen Wasserablaufmöglichkeiten wird Ihr Teil zum „schöpfenden Teil“ und das sieht dann aus wie auf dem Foto links.

Dieses Werkstück hat unsere Stationen Vorbehandlung und Haftwassertrockner durchlaufen. Trotz 20 – minütiger Trocknung bei 150 Grad befinden sich noch etwa 1,5 Liter verdünnten Waschmediums in der Konstruktion. (Es sei erwähnt, dass wir nicht über 150 Grad trocknen dürfen, da wir sonst die aufgebrachte korrosionsschützende Phosphatschicht zerstören würden)

Im Grenzbereich zwischen Waschmedium und trocknem Blech hat sich ein Streifen angetrockneter Salze (weißgrauer Belag) niedergeschlagen. An eine Beschichtung in diesem Zustand ist nicht zu denken.

Selbst eine jetzt durchgeführte manuelle Trocknung ist von höchst zweifelhaftem Ergebnis, da in jedem Falle Restsalze auf dem Teil verbleiben, die Haftung und Korrosionsschutz der Pulverschicht nachteilig beeinflussen.

Bitte wählen Sie Wasserablauflöcher so groß, dass sie

- a) nicht verstopfen können und auch größere Schmutzpartikel hindurchpassen und

- b) ein schnelles Ablaufen der Waschmedien gewährleisten, damit es nicht zu übermäßigen Verschleppungen der einzelnen Bäder kommt.

Hartlötungen

weisen wegen der Verwendung von Flussmitteln immer verkrackte, glasharte Rückstände dieser Flussmittel auf. Angezeigt sind Strahlen, Beizen oder gründliches Putzen. Außerdem kommt es wegen des hohen Wärmeeintrags in den Randbereichen der Lötung leicht zu Oxydbildung.

Weichlot

wird selten im Metallbau eingesetzt, kommt bei gewissen Konstruktionen aber doch hin und wieder vor. Wenn wir informiert sind – kein Problem; wir können unsere Anlagen dann entsprechend einrichten. Wenn nicht, demontieren sich weichgelötete Teile in unseren Öfen selbständig, weil die üblichen Ofentemperaturen zwischen 195 und 210 Grad Celsius liegen. Weichlote geben dann schon auf!

Glauben Sie uns. Wir machen so etwas nie „extra“ und würden Ihnen lieber eine ordentliche Leistung abgeben.

Maskierungen

sind nötig um Teilbereiche von Strahl- und oder Beschichtungsgut zu schützen. Anders: Bereiche, die nicht beschichtet oder gestrahlt werden sollen, müssen abgedeckt werden. Dazu sind besondere Maskierungsmaterialien notwendig, die der starken mechanischen Belastung durch das Strahlgut und evtl. auch der hohen thermischen Belastung durch den Vernetzungsvorgang, das „Pulvereinbrennen“ standhalten.

Bitte nehmen Sie keine Maskierungen mit einfachen Kreppbändern oder ähnlichem vor, sondern lassen Sie uns diese Arbeiten in Absprache mit Ihnen durchführen. Wenn Sie aus welchen Gründen auch immer selbst maskieren wollen, klären Sie unbedingt mit uns im Vorfeld, welche Materialien zum Abdecken einsetzbar sind.

Zum Maskieren werden eingesetzt:

Für Löcher und Innengewinde konische und zylindrische Stopfen; für Bolzen Aufsteckkappen; für großflächige Abdeckungen Maskierungsbänder und -folien.

Diese Materialien müssen abhängig von den der Maskierung folgenden Arbeitsschritten hochhitzebeständig und/oder strahlmittelfest sein.

Tipp: Denken Sie daran, dass maskierte Bereiche nach dem Brennen vielfach über teils sehr scharfe Grate verfügen, die u.U. aufwendig entfernt werden müssen. Häufig ist es ratsamer, z.B. Innengewinde erst nach der Beschichtung zu schneiden.

Spachtelungen

sind ein heikles Thema. Auf keinen Fall dürfen übliche Polyester- oder Epoxidspachtelmassen aus dem Karosseriebereich auf Werkstücke aufgetragen werden, die pulverbeschichtet werden sollen. Diese Massen sind nicht thermisch stabil und verfügen auch nicht über die notwendige elektrische Leitfähigkeit. Aber auch die wenigen am Markt verfügbaren Spachtelmassen mit den notwendigen Eigenschaften sind nach unseren vielfältigen Versuchen nur bedingt geeignet. Flächige Spachtelungen müssen generell vermieden werden, weil sie zum Abplatzen neigen und immer mit Ausgasungen aus der Spachtelschicht zu rechnen ist. Diese führen zu unterschiedlichen Pulververläufen und -strukturen zwischen gespachtelten und ungespachtelten Bereichen.

Kehlnahtspachtelungen zum Beispiel zur Abdichtung bzw. Abschirmung sind zulässig. Sprechen Sie bitte in jedem Fall mit uns, wenn Sie Spachtelungen vornehmen wollen oder wir für Sie spachteln sollen.

Fremdgestrahlte Teile

Im Grunde nichts dagegen zu sagen. Aber: Das Strahlen mit Material abtragenden Materialien (z.B. Korund, Stahlkies) führt zu einer erheblichen Oberflächenvergrößerung (gut für die Lackhaftung) und somit zu einer massiv verstärkten Rostanfälligkeit. Insofern ist die Gefahr sehr groß, dass gestrahlte Teile schon auf dem Weg vom Strahlen zu uns korrodieren. Auslöser hierfür können sein: hohe Luftfeuchtigkeit, Handschweiß, Kondenswasserbildung.

Problematisch sind auch Strahlungen mit zu großer Rauhtiefe, verursacht durch zu grobes Strahlmittel. Es besteht die Gefahr von Lufteinschlüssen bei der Beschichtung, die zu einem narbigen Aussehen der fertigen Lackierung führt. Zusätzlicher Nachteil ist ein nicht völlig geschlossener Lackfilm mit Kapillaren, die bis auf das Substrat reichen und wiederum zu frühzeitiger Oxydation der Ware führen können.

Keine Probleme machen mit kugelförmigen Strahlmitteln bearbeitete Werkstücke (Stahlkugeln, Glasperlen), die allerdings m.E. nur reinigende und oberflächenhärtende Wirkung haben. Eine Oberflächenvergrößerung zur Lackhaftungsverbesserung erfolgt mit diesen Strahlmitteln nicht.

Beschichtung stückverzinkter Teile

Allein diesem Unterthema könnte man ein ganzes Buch widmen. Tun wir aber nicht. Nur soviel: Ihre stückverzinkte Ware beschichten wir gern; aber grundsätzlich nur dann mit Gewähr, wenn wir nach unseren Kriterien und in langjähriger Praxis ermittelten Grundsätzen vorgehen. (Siehe hierzu auch die entsprechenden Unterlagen im Bereich Download) Warum? Weil die negativen Einflussmöglichkeiten so mannigfaltig und von uns in den meisten Fällen weder beeinflussbar noch nachweisbar sind, so das wir nur sehr begrenzte Möglichkeiten haben, vor der Beschichtung eine Aussage über ihre Qualität machen zu können. Die Fehlerbilder bei der Beschichtung verzinkter Waren sind nahezu immer die Gleichen:

- 1) Es kommt zu partiellen oder großflächigen Ausgasungen, die sich durch mehr oder weniger sichtbare Krater und Blasen zeigen.

- 2) Die Haftung der Beschichtung ist mangelhaft.

- 3) Der Verlauf der Beschichtung ist nicht zufriedenstellend.

Diese Erscheinungen können gemeinsam oder auch allein auftreten.

Die Gründe hierfür können u.a. liegen in dem Vorhandensein von Weißrost, im Austreten von Wasserstoff, CO2 und oder SO2 aus der Verzinkung, in einer zu dicken Zinkschicht (> 80mµ), in der Zusammensetzung des Stahls (zu hoher Si-Anteil), in zu langen oder zu kurzen Verweilzeiten im Zinkbad, in der Badführung usw. usw.

Folgende Möglichkeiten zur Reduzierung der Ausschussraten beim Beschichter sind bekannt (wohlgemerkt nur zur Reduzierung):

- Anstrahlen der Zinkoberflächen (Sweepen) mit nichtmetallischen Strahlmitteln, ggfls. auch schleifen. (Gutes Verfahren zur Entfernung von Weißrost und zur Öffnung von Poren. Gefährlich bei ungenügender Haftung des Zinks auf dem Stahl. Sehr teuer) Wir sweepen des hohen Preises wegen nur nach ausdrücklichem Auftrag.

- Ausgasen, Erwärmen der Teile vor der Beschichtung um vorhandene Gase auszutreiben und Porenaufzubrechen. (Standardverfahren mit mittlerer Breitenwirkung) Wir wenden dieses Verfahren grundsätzlich und ohne Mehrpreis an.

- Heißbeschichtung. (siehe unter 2. mit dem Unterschied, dass die stückverzinkte Ware auch in heißem Zustand beschichtet wird, die Ergebnisse sind häufig zufriedenstellend) Teuer, weil die Werkstücke individuell vorgeheizt werden müssen. Nur manuell, nicht in der Serie möglich.

- Einsatz spezieller Lacke, die durch Beigabe bestimmter Additive verzögert vernetzen. (Führt dazu, dass Gase vor Eintritt der Vernetzung austreiben können) Wegen der Vielzahl der Farbwünsche aus der Kundschaft nicht wirtschaftlich. Außerdem lassen, nicht nur nach unserer Einschätzung, die mechanischen und chemischen Eigenschaften dieser modifizierten Lacke zu wünschen übrig.

Die besten Aussichten für ein zufriedenstellendes Lackierergebnis bestehen nach unseren Erfahrungen in einer Kombination zweier der vorgenannten Maßnahmen: Sweepen mit nachfolgender Heißbeschichtung (1 x Grundierung, 1 x Deckpulver). Bei diesem Verfahren leisten wir Gewähr. Ebenso dann, wenn wir sweepen, grundieren und deckbeschichten.

Aber und das ist wichtig wegen des Vorgesagten: Wenn wir während des Prozesses Ausgasungen oder Ablösungen feststellen, brechen wir die Bearbeitung ab und berechnen nur bis zu dem bis dahin erfolgten Arbeitsschritt.

Noch eines sei erwähnt: Verlaufstörungen bei der Beschichtung „Stückverzinkter Werkstücke“ resultieren nahezu immer aus der Verzinkung und deren häufig blumigem und unruhigem Verlauf. Auch Nasen und Läufer kommen vor und können der Pulverbeschichtung eigentlich nie angelastet werden. Im Zweifel beweisen wir es Ihnen gern, indem wir die Beschichtung partiell entfernen.

Bei erhöhten Anforderungen an die optische Qualität muss die Verzinkung vor der Beschichtung unbedingt geschliffen werden.

Eine weitere, der Feuerverzinkung sehr ähnliche Methode zum Schutz von Stahl sei noch erwähnt:

Als Anode wird nach dem Strahlen der Werkstücke ein Grundierungspulver mit sehr hohem Zinkgehalt aufgebracht (Pulververzinkung). Dieses wird dann mit dem vom Kunden gewählten Farbton überbeschichtet. Wegen der, wie sich inzwischen herausgestellt hat, mangelhaft leitenden Verbindung zwischen Zinkpartikeln und dem Substrat, ist dieses Verfahren heutzutage nicht mehr gut besprochen. (Wir wenden es nicht mehr an und setzen stattdessen hochwertige Epoxyprimer ein)

Zur Abrundung: Die Beschichtung bandverzinkter Materialien, im wesentlichen Blechen, bringt neben der immer leicht reduzierten Haftung auf Zink eigentlich nie Probleme. Ausgasungen und völliger Haftungsverlust sind hier unbekannt. Die korrosionsschützende Wirkung ist gut. Nach unserer langjährigen Erfahrung sind pulverbeschichtete bandverzinkte Bleche hervorragend für Außenanwendungen geeignet.

So kann stückverzinkte Ware nach der Bearbeitung aussehen. Zugegeben, dies ist ein schlimmer Fall.

Ausgasungen bei Gußwerkstücken

Betroffen sind alle Arten von Guß, mal mehr, mal weniger. Die wenigsten Sorgen bereitet Druckguß. Dennoch oder gerade deshalb die folgenden Fotos zum Thema Druckguß und Strangpressprofile.

Mit bloßem Auge kaum sichtbarer Lunker in einem Strangpressprofil. Zur besseren Demonstration wurde die Pulverschicht entfernt.

deutlich sichtbare Blasenbildung (Zinkdruckguß)

Die Ursachen liegen immer in der Porösität des Materials, bzw. auch in großvolumigen Lufteinschlüssen. Negativen Einfluss kann auch die Nachbearbeitung von Gußmaterialien haben. So ist z.B. das Gleitschleifen wegen des Einbringens von Schleifrückständen in die Oberfläche ein rotes Tuch für den Pulverbeschichter. Rückstände dieser Art lassen sich nur durch Strahlen beseitigen. Im übrigen gilt das im Abschnitt „Stückverzinkte Werkstücke“ Gesagte. Insgesamt ist das Verfahren allerdings beherschbarer als bei der Beschichtung stückverzinkter Werkstücke.

Beschichtung von VA

Unter uns. Wir sind immer traurig, wenn wir rostfreien Stahl beschichten sollen. Sind wir doch der Meinung, dass solch ein Werkstoff zu schade zum Beschichten ist. Sieht ein Stück VA gebürstet, poliert oder mattiert nicht immer elegant aus?

Sei´s drum, manchmal soll es trotzdem sein. Sie müssen wegen der geringen Rauhtiefe von VA grundsätzlich mit einer deutlich geringeren Haftung der Pulverschicht auf dem Substrat rechnen, als dies bei normalem Stahlblech der Fall ist. Zur Haftungsverbesserung hilft nur Strahlen mit einem abrasiven Strahlmittel, aber bitte in jedem Fall völlig FE-frei, um keine Keime für Oxydation zu säen.

Grate und scharfe Kanten

sollten unter allen Umständen vermieden werden, ganz sicher dann, wenn es sich um korrosionsgefährdete Waren handelt.

Pulverlacke neigen wie jedes organische Beschichtungsmaterial zur Kantenflucht. Das heißt, dass Grate und scharfe Kanten nicht mit der gleichen Pulverschichtdicke bedeckt werden, wie das übrige Teil, bzw. dass sich der Lack in diesen Bereichen während der Vernetzung zurückzieht. Im schlimmsten Fall können Sie in solchen Bereichen durch die Lackschicht hindurch den Grat, die Kante sehen. Und damit wissen Sie dann gleich, wo es anfängt zu rosten. Deshalb muss die Forderung in jedem Fall lauten: Gratfrei produzieren und bei problematischen Teilen die Kanten brechen bzw. runden.

Dies gilt ganz besonders für Teile, die der Witterung ausgesetzt werden. Nicht sorgfältig bearbeitete, also abgerundete, Schnittkannten werden bei Bewitterung immer der Grund für Korrosion sein.

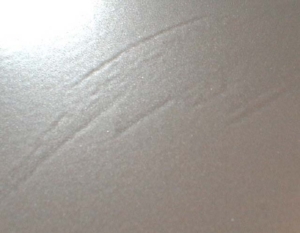

Kratzer auf Blechen

Die Oberflächen, die wir Ihnen liefern können immer nur so gut sein wie die Trägermaterialien, die Sie uns übergeben. Das heißt, dass Kratzer, wie sie gern auf Bearbeitungszentren, Blechscheren und Kantbänken entstehen, auch nach der Beschichtung zu sehen sind.

Häufig sogar noch deutlicher als vor der Bearbeitung, weil Unregelmäßigkeiten im Untergrund aufgrund der durch die Beschichtung gleichmäßigen Lichtbrechung stärker auffallen, als auf einem rohen Blech. (Je glänzender das Pulver desto stärker)

Sind Bleche verkratzt, kann man sich neben dem Schleifen helfen, indem man sogenannte Strukturpulver einsetzt, die einen bewusst unruhigen Verlauf haben und dadurch die Fehler kaschieren.

Deutlich sichtbar tiefe Kratzer von der Blechbearbeitung. Nach der Beschichtung wären diese noch besser sichtbar. Bei anspruchsvollen Teilen muss so etwas vermieden werden.

Walzhaut und Zunder

Wenn die Beschichtung dauerhaft halten soll, hilft hier eigentlich nur Strahlen oder m.E. Schleifen. Walzhaut und Zunder treten bei der Produktion warmgewalzter Stähle unvermeidlich auf. Ebenso häufig beim Laserschneiden. Ihre Konsistenz, hart und spröde mit nur geringer Haftung zum Untergrund, ist Feind jeder Beschichtung, die auch mechanischer Belastung und oder der Witterung ausgesetzt ist.

Bei geringen Ansprüchen an Qualität und Optik, aber nur bei Innenanwendungen, kann es vertretbar sein, die Zunderschichten nicht zu entfernen.

Abkanten und Schneiden beschichteter Bleche

Ist generell verboten. „Lack ist Finisch“, heißt es so schön und richtig. Gleichwohl wissen wir, dass gerade der Metallbauer gern nachträglich abkantet oder eben noch ein kleines Blech zuschneidet.

Bitte bedenken Sie dabei: Sie tun das grundsätzlich auf Ihr eigenes Risiko. Denn zumindest in allen Beschichter- und Lackierergeschäftsbedingungen, die wir kennen, auch in unseren übrigens, finden Sie irgendwo versteckt den Hinweis darauf, dass bei nachträglicher Bearbeitung der beschichteten Materialien jedwede Gewährleistung erlischt. Zu Recht, wie wir meinen. Denn:

Durch das Schneiden mit einer Schlagschere, noch schlimmer das Sägen mit einer Stichsäge, wird die Beschichtung massiv verletzt. Diese kann dann von der Schnittkante ausgehend von Feuchtigkeit unterwandert werden. Im Ergebnis kommt es mittelfristig bei Bewitterung zu großflächigen Lackablösungen und erheblichen Korrosionsschädigungen.

Wenn, um ein Blech anzupassen, geschnitten werden muss, ist unbedingt darauf zu achten, dass die Schnittkante gut geprimert und nachversiegelt wird. Dazu gehört auch ein sorgfältiges Entgraten und Anfasen nach dem Schnitt.

Ganz ähnlich verhält es sich beim nachträglichen Kanten von Blechen. Allerdings tritt in der Regel der resultierende Schaden nicht so deutlich zu Tage. Es kommt im Bereich der Biegekante zu parallel zu dieser verlaufenden feinen Rissen. Bei höheren Pulverschichtstärken, beispielsweise resultierend aus einer untergelegten Grundierung, können sogar Ablösungen der Beschichtung erfolgen. Im allerbesten Fall wird die Beschichtung optisch nur Matt. Aber auch dann liegt der beschriebene Fehler vor und ist unter der Lupe gut erkennbar. Der Grund für den Schaden liegt immer in der enormen Streckung des Substrats durch den Biegeprozess. Dieser Streckung ist die Beschichtung nicht gewachsen.

Besonders gravierend fällt das Fehlerbild in der kalten Jahreszeit aus, weil dann häufig bei sehr geringen Temperaturen gearbeitet wird. Die Elastizität der Beschichtungen lässt aber grade bei geringen Temperaturen stark nach.

Wenn abgekantet werden muss, sollten die zu biegenden Teile unbedingt getempert werden. Die Temperatur der zu kantenden Teile sollte 35 Grad nicht unterschreiten. Der Biegeradius ist möglichst groß zu wählen. Darüber hinaus sollten Sie Ihrem Beschichter mitteilen, dass Sie die beschichtete Ware nachträglich verformen möchten. Er kann sich dann bemühen, die Beschichtung möglichst dünn anzulegen, oder sogar wenn es wirtschaftlich ist, ein spezielles biegefreundliches Pulver einsetzen.

Beschichtung vorbeschichteter Werkstücke

Nasslackierte Flächen sollten nie, pulverbeschichtete Flächen können u.U. überberschichtet werden. Unsere Geschäftsbedingungen sagen dazu: „Bei Beschichtungen von Vorlackierungen… gleich welcher Herkunft, erfolgt die Veredlung grundsätzlich auf Risiko des Abnehmers“.

Unser Problem: Wir kennen die Zusammensetzung der Vorlackierung nicht, wir wissen nicht, wieviel Wachse dort eingearbeitet sind (Haftungsprobleme), wir wissen nicht, wie die Ware bearbeitet, gelagert wurde (Silikonverschmutzungen).

Wenn überbeschichtet werden soll, ist es in jedem Fall ratsam, vor der Beschichtung zur Haftungsverbesserung mit 320er Papier anzuschleifen. Eine Arbeit, die Sie selbst erledigen können (siehe unter „Bearbeitung mit ungeeigneten Schleifmitteln“), die wir aber auch gern für Sie übernehmen. In manchem Fall sind auch Vorversuche ratsam, wir unterstützen Sie gern dabei.

Kombinieren von Leistungen verschiedener Beschichter für ein Farblos

Oh, oh! Vorsicht ist da geboten. Nicht etwa, weil der eine Beschichter notwendig schlechter ist als der andere. Sondern einfach deshalb, weil der eine den einen und der andere möglicherweise den anderen Farblieferanten hat. Beide beziehen von ihren jeweiligen Lieferanten den von Ihnen gewünschten Farbton. Aber todsicher fallen sie unterschiedlich aus, weil die zulässigen und technisch auch notwendigen Toleranzen recht hoch sind.

Keiner kann etwas dafür, dass das Ergebnis nicht passt, aber der Ärger ist programmiert. Sie sollten diesen Ärger vermeiden und nach Möglichkeit eine Farbe eines Auftrages bei nur einem Beschichter produzieren lassen.

Grundsätzlich ist es sicherlich möglich, große Aufträge auf mehrere Beschichter zu verteilen, unerlässlich ist dann aber eine intensive Kommunikation zwischen den Beschichtern. Zusätzlich muss auf den Einkauf beim gleichen Lieferanten geachtet werden und es muss Material aus der gleichen Charge zum Einsatz kommen. Darüber hinaus ist durch Musterbeschichtungen zu klären, daß gleiche Beschichtungs- und Einbrennparameter eingehalten werden.

Fehlendes Wissen um die spätere Verwendung Ihrer Waren

Pulverbeschichten ist keine standardisierte Allroundlösung für alle Fälle! Eine Vielzahl unterschiedlicher Anwendungen bedingen unterschiedliche Beschichtungsverfahren, Vorbehandlungsverfahren, die Wahl unterschiedlicher Pulversorten mit verschiedensten chemischen und mechanischen Beständigkeiten.

Um optimal auf Ihre Beschichtungsgüter eingehen zu können, ist es für uns von großer Bedeutung zu wissen, welchen Einsatzzweck Ihre Waren haben. Etwas, was wir in vielen Fällen ohne Informationen nicht erkennen können.

Es macht einen großen Unterschied, eine Designerleuchte oder einen Zaunpfahl zu beschichten, eine Schreibtischplatte oder eine Wandverkleidung, eine Herdroste oder einen Korb für eine Tiefkühltruhe. Diese Aufzählung von Beispielen ließe sich fast endlos fortführen. Aber auch die wenigen Beispiele zeigen, dass auf unterschiedliche Belastungen und unterschiedliche optische Ansprüche individuell eingegangen werden muss, wenn eine optimale Leistung erzielt werden soll.

Das heißt, wir freuen uns sehr, wenn Sie uns in allen Fällen, in denen Zweifel aufkommen können, über Ihre Wünsche und Ansprüche informieren. Wir können Sie dann gezielt beraten und mit Ihnen die wirtschaftlichste Lösung für Ihre Aufgaben erarbeiten.